В Свердловской области компания «Сибеко» открыла новый цех по изготовлению пластиковых сидений для пассажирского транспорта. Первая партия продукции – более 18 тыс. кресел – поставлена на автобусные заводы «Группы ГАЗ». Запуск производства обошелся «Сибеко» в 174 млн рублей, из которых 75 млн пришлись на льготный займ, оформленный по программе государственного Фонда развития промышленности.

Максим Приходько

Для России береза почти сакральное дерево. Наши пращуры писали на бересте. Березовыми дровами отапливали свои жилища и топили баню. А деготь, некогда первая смазка для осей и колес? А сколько у нас по стране городов, в названии которых фигурирует береза? Акционеры «Сибеко» в 2002 году пришли к идее создания производства сидений для авто и спецтранспорта, разместив его в городе Берёзовский. Площадку выбрали на участке, примыкающему к местному тепличному хозяйству. Соседство нашло свое отражение на почтовом адресе завода - Овощное отделение 16. Тех теплиц давно уже нет, а вот «Сибеко» на уральской земле прижился. «Сибеко» это аббревиатура, полное название - Системы безопасности комфорта и обзора.

Сегодня здесь производят не только сиденья, но и детали для грузовых автомобилей, спецтехники, железнодорожного и водного транспорта. Большинство комбайнов завода «Ростсельмаш» комплектуются противошумными ковриками и сиденьями из Березовского. В новых железнодорожных локомотивах и электропоездах «Ласточка» пассажирские сиденья и сиденье машиниста также отсюда родом. Однако конек завода - выпуск сидений для автобусов, троллейбусов и трамваев. Из сегодняшних побед на этом фронте - поставка сидений для Павловского и Курганского автобусных заводов, входящих в «Группу ГАЗ». Заказанной партии хватило, чтобы укомплектовать ровно 550 автобусов. Для этих целей предприятию пришлось освоить выпуск новой продукции - антивандальных пластиковых пассажирских сидений, которые называются Espa.

ИСПОРТИТЬ ЗАТРУДНИТЕЛЬНО

Антивандальные, значит долговечные. Если по отраслевому нормативу спинка кресла на излом должна выдержать усилие в 60 кг, то эти выдерживают нагрузку в 120 килограммов. Под стать креслу и обивка, она выполнена из гипоаллергенных, негорючих материалов. Испортить ее без какого-либо инструмента весьма затруднительно. «Срок эксплуатации наших изделий достигает 40 лет, - пояснил технический директор компании-производителя Евгений Бацан. - Такие кресла более ремонтопригодные. Можно заменить не всю конструкцию сразу, а только спинку или подушку. Сами вы его снять не сможете, а специалист справится за полтора часа, вот почему сиденья считаются антивандальными». Помимо удачных прочностных характеристик они могут быть сделаны любого цвета и оснащены разнообразными опциями, например, подлокотниками. «Искать сегодня российским автозаводам иностранного производителя сидений дорого, вся их продукция за валюту, - снова объяснил Евгений Бацан. - А наши сиденья изготавливаются из отечественного композиционного материала. К тому же он специально разработан для применения в автомобилестроении». Кресла Espa-420 и Espa-440 прочные, обеспечивают безопасность, а также приемлемый комфорт пассажирам. «Кроме того они максимально легкие, в среднем их вес не более 5 кг, а это снижает снаряженную массу ТС, уменьшая нагрузку на его оси», - напомнил главный конек сидений «Сибеко» директор по производству Александр Завьялов.

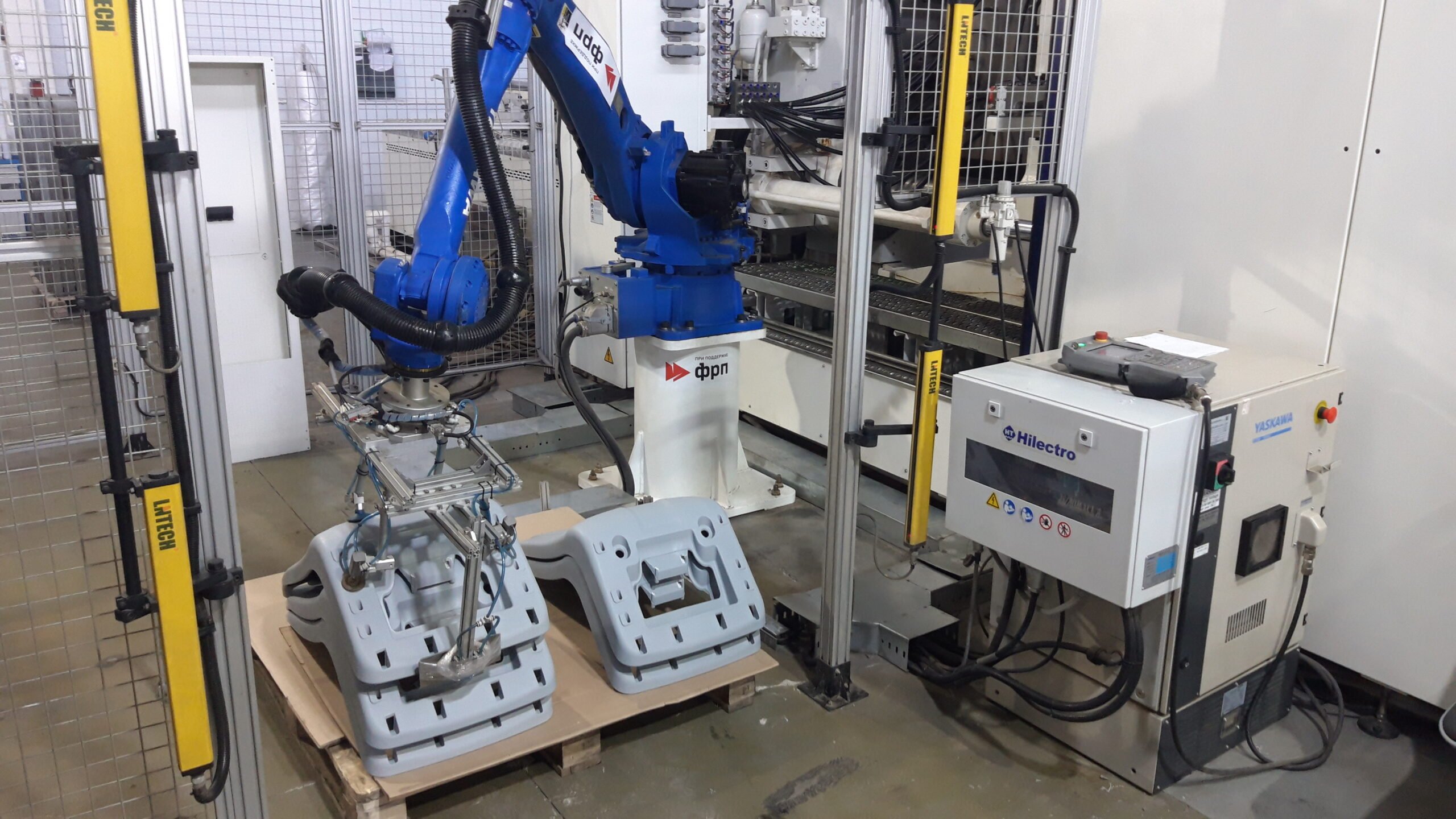

Первая партия сидений пошла для комплектования автобусов вместимостью от 33 до 43 посадочных мест. Удалось это благодаря запуску на заводе термопластавтомата усилием 1300 тонн. К слову, он один из самых мощных на Урале и может производить 150 тысяч изделий в год. Пока о такой загрузке здесь только мечтают, но помимо работы с российскими автопредприятиями, «Сибеко» ищет другие пути развития. Недавно они отправили несколько контейнеров со своими сиденьями во Вьетнам, для поставки на местный сборочный автозавод. Евгений Бацан пояснил, что кресла почти ничем не отличаются от тех, что поставляют для автобусов НефАЗ и «Группы ГАЗ», разве что эти сиденья без обивки, голый пластик, но таково было требование заказчика. Помимо этого проекта ведется работа по продвижению своей продукции в страны Латинской Америки. Параллельно идут переговоры по поставке пассажирских кресел для общественного транспорта в одну из стран Восточной Европы. Не забыты и ближайшие соседи, в окрасочном цехе видел объявление: «Казахстан. Красим в синий цвет - опора передняя, опора задняя, рамка на пантограф. В черный цвет - усиление салазок, рычаг салазок, фиксатор поворотника». В другом цехе новый термопластавтомат «ваял» большой заказ для «ПК Транспортные системы», сиденья для трамваев и электробусов этой марки. С запуском гидравлического термопластавтомата Haitian он без работы не простаивает. Для его покупки, как и некоторого другого оборудования, и пришлось взять льготный займ у Фонда развития промышленности.

Президент РФ еще в 2018 году в рамках стратегического развития одобрил 13 нацпроектов по трем основным направлениям: «Человеческий капитал», «Комфортная среда для жизни» и «Экономический рост». ФРП, входящий в Группу ВЭБ.РФ, курирует направление «Проекты развития» - модернизацию отечественной промышленности и организацию новых производств. Со свободными деньгами для развития сейчас у бизнеса не густо, тогда главным инвестором выступило государство. Если бы не оно, «Сибеко» возможно разделило бы судьбу бывшего тепличного хозяйства, окончательно перейдя в овощной режим. На сегодня Фонд профинансировал более 750 проектов, по которым российские компании получили средства на развитие своего бизнеса. В их числе есть и «Сибеко». В 2016 году, когда они только оформляли займ, на российском рынке автокомплектующих преобладали иностранные компании. Доля зарубежных производителей на рынке сидений для общественного транспорта доходила до 70%. Сегодня по оценке технического директора «Сибеко» Евгения Бацана, 50% отечественного рынка пассажирских сидений из пластика родом из Березовского. «Это яркий пример того, как средний бизнес при помощи господдержки успешно развивается», - резюмировал директор по коммуникациям Фонда развития промышленности Андрей Городов. Мы одобрили заявку, потому что увидели, что есть спрос на продукцию и у нее высокий потенциал импортозамещения». К слову: ФРП работает с заявителями только напрямую, через Государственную электронную систему промышленности и личный кабинет. Если вы увидите компанию, предлагающую помощь в оформлении льготного займа от ФРП, знайте, что это мошенники.

Производство пассажирских сидений в Березовском максимально локализовано: сталь и алюминий - местные, уральские, гранулы для ТПА российские. «Из импортной составляющей это изиционат, один из компонентов, из которого делают мягкие основания сидений. А вот пропорции, в которых он смешивается с полиолом, это рецептура российских технологов», - уточнил директор по производству «Сибеко» Александр Завьялов. Похожая история и с водительскими креслами, но есть оговорка: часть пневматической или механической систем подрессоривания закупают у немецкой компании Grammer. Впрочем, к началу следующего года процесс локализации этого узла в Березовском закончится, и все кресла образца 2022 года будут оснащены отечественными системами подрессоривания. Кстати, на заводе имеется специальный испытательный стенд для этого узла. Цикл испытаний составляет 4 млн колебаний, что соответствует порядка 30 годам службы сиденья. Нареканий к ним, надо полагать, не будет.

АВТОМАТИЗАЦИЯ ПОМОГАЕТ

Всех, кто попадает на завод, первым делом встречает немецкий раскройный комплекс Kyris. Он отвечает за многослойный раскрой ткани для чехлов сидений. Я написал встречает, так как в длину эта громадина почти 25 м. В его состав входят настилочный стол, раскройный и масса другого нужного швейного оборудования. Автоматизация поражает - минут пять смотрел на то, как он трудился над заказом «Петербургского тракторного завода», вышивая на спинках сидений слово Кировец. Работу станка тут же прокомментировал технический директор Евгений Бацан: «В чем наше отличие от конкурентов? В том, что мы можем для заказчика вышить любое название, любой узорчик». Нравы и чаяния заказчиков Евгений знает как никто другой - в 2006 году он пришел на завод простым менеджером.

От стола переходим к конвейерному посту по сборке пассажирских сидений для общественного транспорта, включая железнодорожный. На конвейер установлены специальные стапели под сиденья для каждого вида транспорта. За одну рабочую смену конвейерная нитка позволяет изготовить четыре салона автобусов. Вся работа привязана к графикам поставки клиентов, поэтому на склад про запас завод практически не работает. Директор по производству пояснил мне логику процесса: «Пришел заказ на определенное количество автобусных салонов. На первом участке собирают водительские сиденья, на втором пассажирские. Только выполнив требуемый комплект, от водительского до пассажирских кресел, конвейер перенастраивают под следующий заказ, скажем, производство сидений для электропоезда или сидений для машиниста экскаватора».

Сиденья из Березовского идут не только на автоконвейеры. Александр Завьялов рассказал, что у компании есть небольшое количество клиентов, кто занимается капремонтом подвижного состава: «Так мы поставляем в Питер свои сиденья одной компании, которая занимается ремонтом трамваев». Минус в этом деле один - такие заказы сложно учитывать при планировании производства, однако «Сибеко» не сбрасывает их со счетов, прощупывая свои возможности среди предприятий, занимающихся капремонтом общественного транспорта.

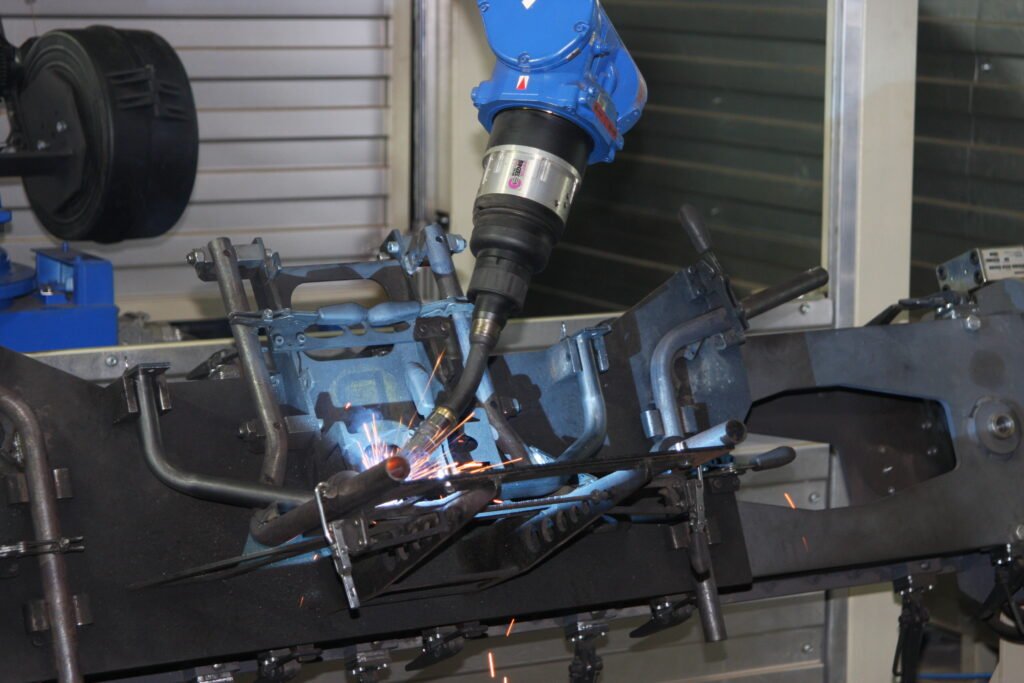

Всевозможные станки и роботы, которые шьют, сваривают металл и льют пластик обслуживают люди. На Урале в квалифицированных рабочих недостатка нет, однако на предприятии есть специальный класс, где готовят свои, сибековские кадры. «У нас есть учебный стол с кондукторами, на котором и практикуются стажеры под руководством наставника. Бывает, что одной-двух смен достаточно, чтобы понять, что человека можно ставить на конвейер»,- рассказал Евгений Бацан. Дефицита в кадрах нет, хотя периодически завод объявляет дополнительный набор. Скоро должна придти еще одна роботизированная линия. Ее программа будет определять, что перед роботом за кресло, какое количество сырья для его изготовления надо, включая подушку, спинку и чехол. В планах завода расширить свой номенклатурный ряд, занявшись производством сидений для авиации. Значит, объявления из серии «Приглашаем на работу» ждать совсем скоро.

Подписка на рассылку материалов Автопарка