На территории ОЭЗ «Технополис Москва» запущена серийная сборка электромобилей EVM Pro, разработанных отечественными инженерами компании «Электромобили Мануфэкчуринг рус» на базе шасси УАЗ «Профи». Разбираемся, как организовано производство отечественных «электричек».

Редакция

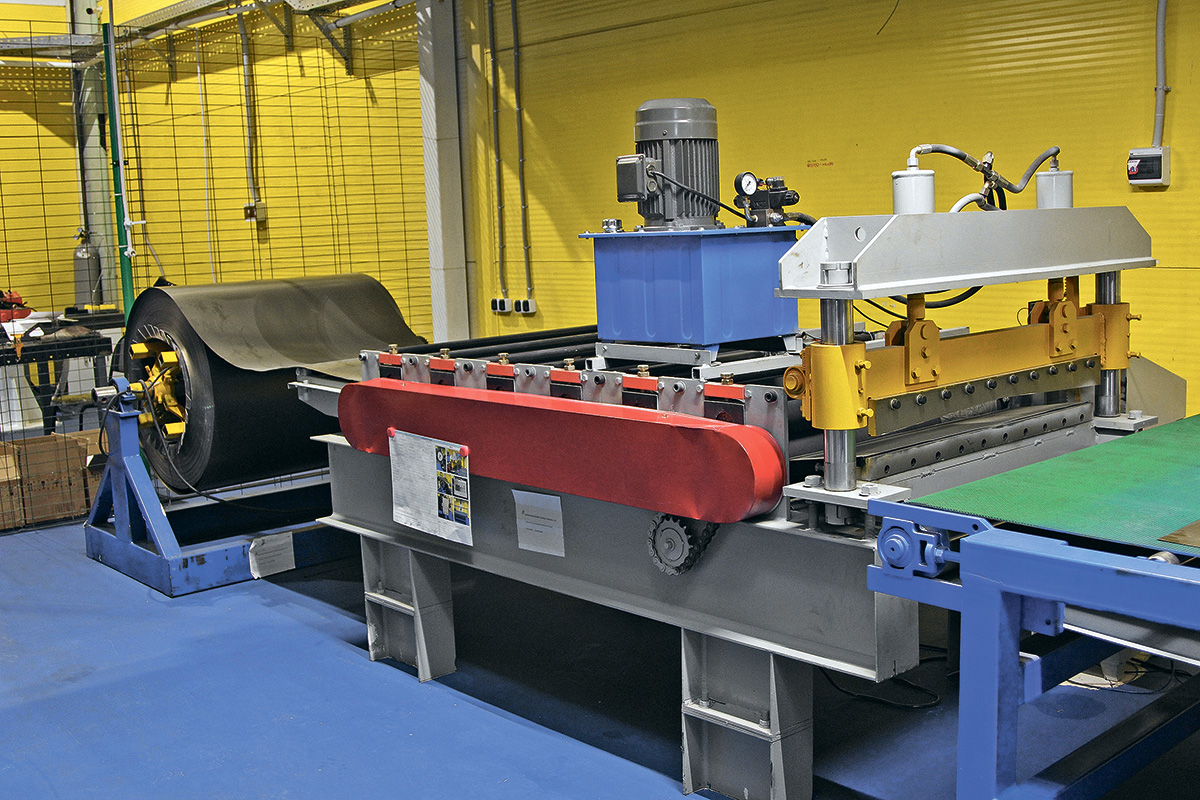

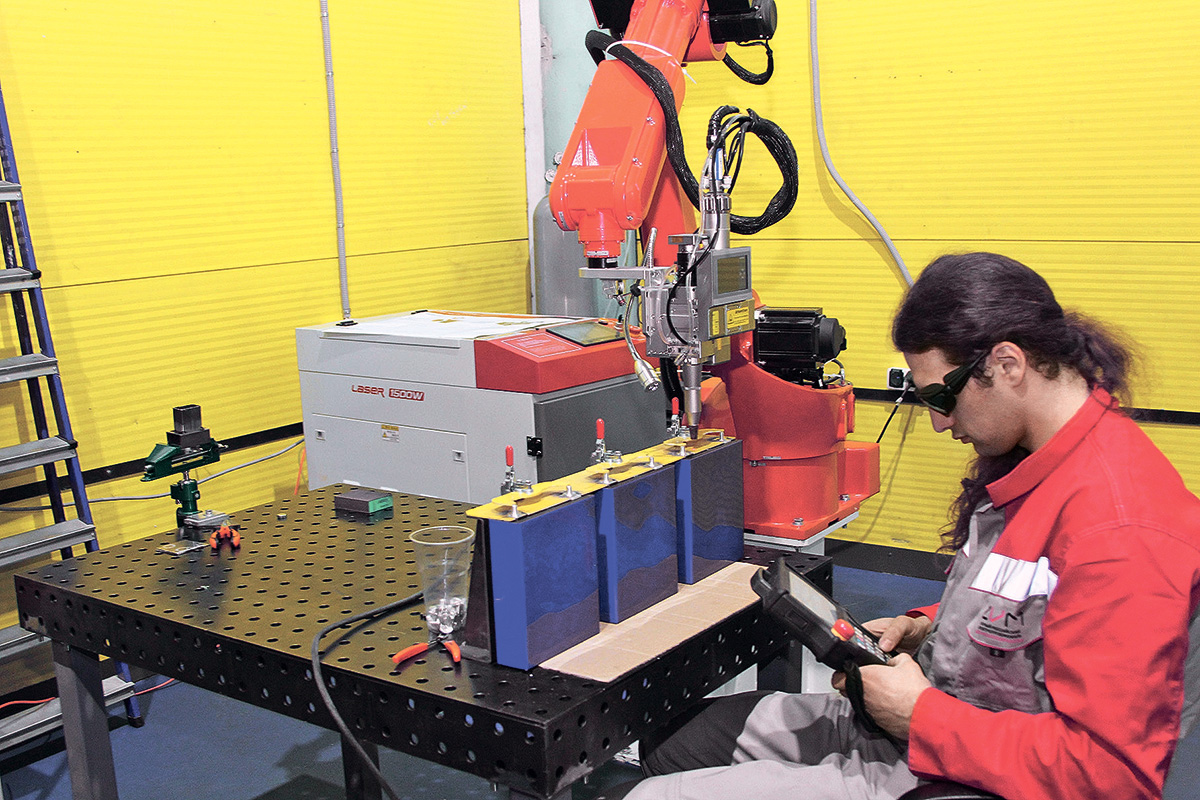

Два цеха — металообработки и крупноузловой сборки полностью оснащены оборудованием и уже начали свою работу. В первом производятся базовые операции технологического процесса связанные с изготовлением конструктивных элементов. Здесь режется лазером сталь, алюминий, происходит токарно-фрезерная обработка, рубка, пиление, гибка и лазерная сварка с помощью которой, в частности, привариваются выводные элементы аккумуляторного блока.

В электромобиле используют литий-железо-фосфатные (LiFePO4) аккумуляторные ячейки китайского производства. По словам учредителя и генерального директор «Электромобили Мануфэкчуринг рус» Ильи Рашкина, это решение — единственный на сегодня путь к коммерческой эффективности. А в планах на будущее партнерство с компанией «Рэнера», которая обещает автопроизводителю российские ячейки невысокой стоимости. Всего в аккумуляторной сборке 120 ячеек. Их суммарная емкость 90 кВт·ч обеспечивает запас хода до 300 км с учетом режима рекуперации.

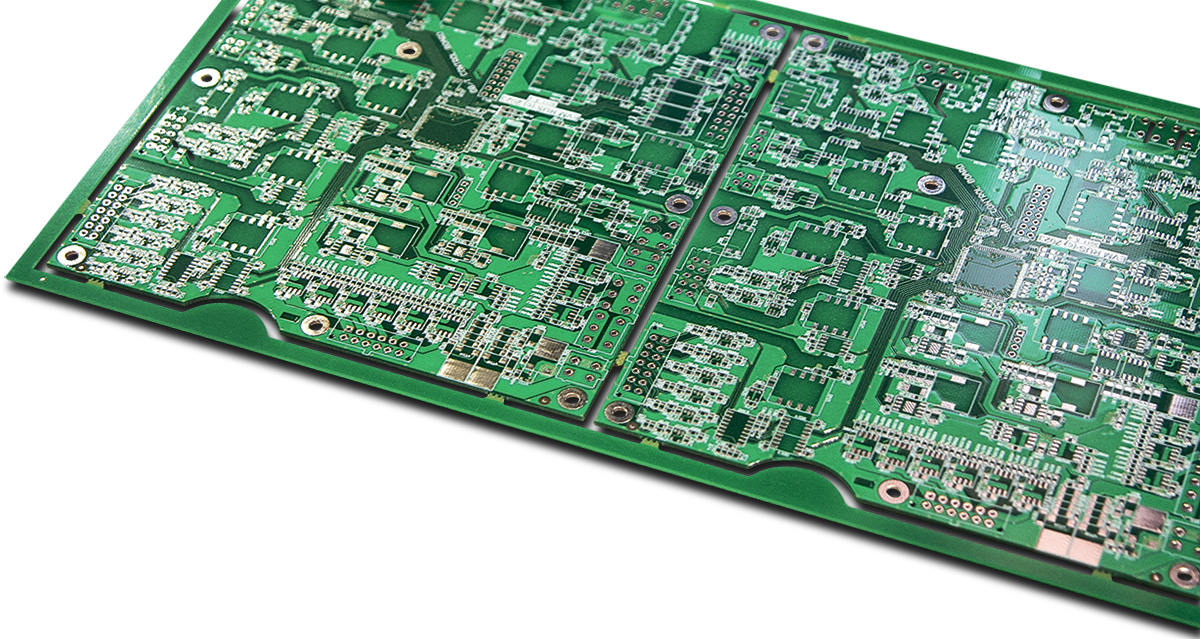

В состав накопителя энергии также входят BMS (Battery Management System, система мониторинга аккумулятора) и система термостабилизации, где в качестве источника тепла используется 5‑киловаттный жидкостный подогреватель «Бинар» (он же обогревает и кабину). Примечательно, что обе системы разработаны инженерами «Электромобили Мануфэкчуринг рус» и производятся здесь же, в технополисе. Например, для изготовления алюминиевого теплообменника, который занимает всю площадь под аккумуляторным стеком, используются два портальных фрезерных станка.

ВЫГОДЫ ЛОКАЛИЗАЦИИ

Значительная часть оборудования новой производственной площадки имеет китайскую маркировку. Например, большой раскроечный комплекс для резки металла поставила компания G-Welke, гидравлический гибочный пресс отмечен логотипом LZK CNC, а токарный станок — DMTG. Поскольку станки размещены в зоне таможенного контроля, при их импорте компания не платит ввозную пошлину. Для справки: беспошлинный ввоз оборудования и комплектующих — это новая льгота для инвестпроектов, установленная постановлением правительства РФ № 839. Экономия существенно влияет на себестоимость, позволяя не повышать конечную стоимость изделия, объясняют в компании «Электромобили Мануфэкчуринг рус».

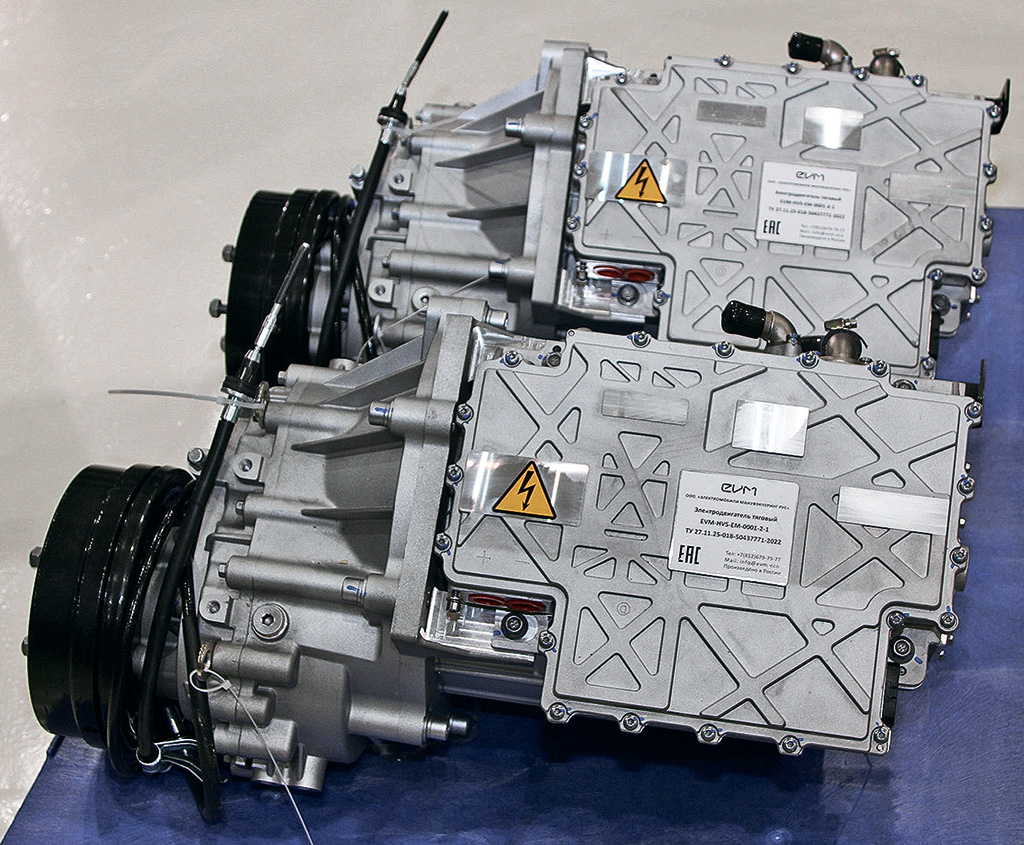

Сейчас машина комплектуется электродвигателем китайского производства, его номинальная мощность 80 кВт, напряжение 400 В. Ожидается, что уже в III квартале запустится электротехнический цех и начнется производство собственных электродвигателей и полный цикл монтажа бортовой электроники. Для этого специально закупили линию по автоматизации производства статоров и роторов двигателей, копию той, что работает на заводе Tesla Gigafactory Shanghai. Локализация агрегатной базы выгодна предприятию, считает Илья Рашкин. «Цена электродвигателей в Китае порядка $3–4 тыс. за единицу оборудования. Если мы его делаем сами, то себестоимость $2–2,5 тыс. Мы используем российские материалы и полностью российскую сборку и при этом имеем сразу же экономический эффект», — уточняет эксперт. Отечественный двигатель, кстати, будет на 7 % легче китайского. А еще благодаря синхронно-реактивной схеме он приспособлен к рекуперативному торможению, которое не только сокращает расход энергии, но и позволяет управлять машиной одной педалью.

Напомним, у компании-производителя помимо сборочной площадки в Москве есть собственное конструкторское бюро в Санкт-Петербурге. Разработав конкретную модель, инженеры компании думают о будущем. Среди рабочих идей — интеграция силовой установки непосредственно в задний мост. Отсутствие надобности в громоздкой трансмиссии позволит уменьшить снаряженную массу автомобиля. А в освободившемся подкапотном пространстве можно будет разместить дополнительные модули батарей, увеличив тем самым запас хода.

ВЫПУСКНИК ТЕХНОПОЛИСА

УАЗ поставляет смежникам готовое шасси без мотора и надстройки, на инженерном сленге такой вариант шасси называют «планер». Окончательная сборка делится на шесть тактов. Первый отведен для установки предсобранного подрамника в подкапотное пространство. Далее монтируются элементы силового агрегата, карданной передачи и элементов нижней части подкапотного пространства — для этого используют четырехстоечный подъемник. Существенно, что двигатель, понижающий редуктор (в качестве которого используется штатная уазовская КП) и инвертор собраны в единый агрегат. Это не только упрощает монтаж, но и повышает надежность электропроводки — электромотор подключен к инвертору внутренней шиной.

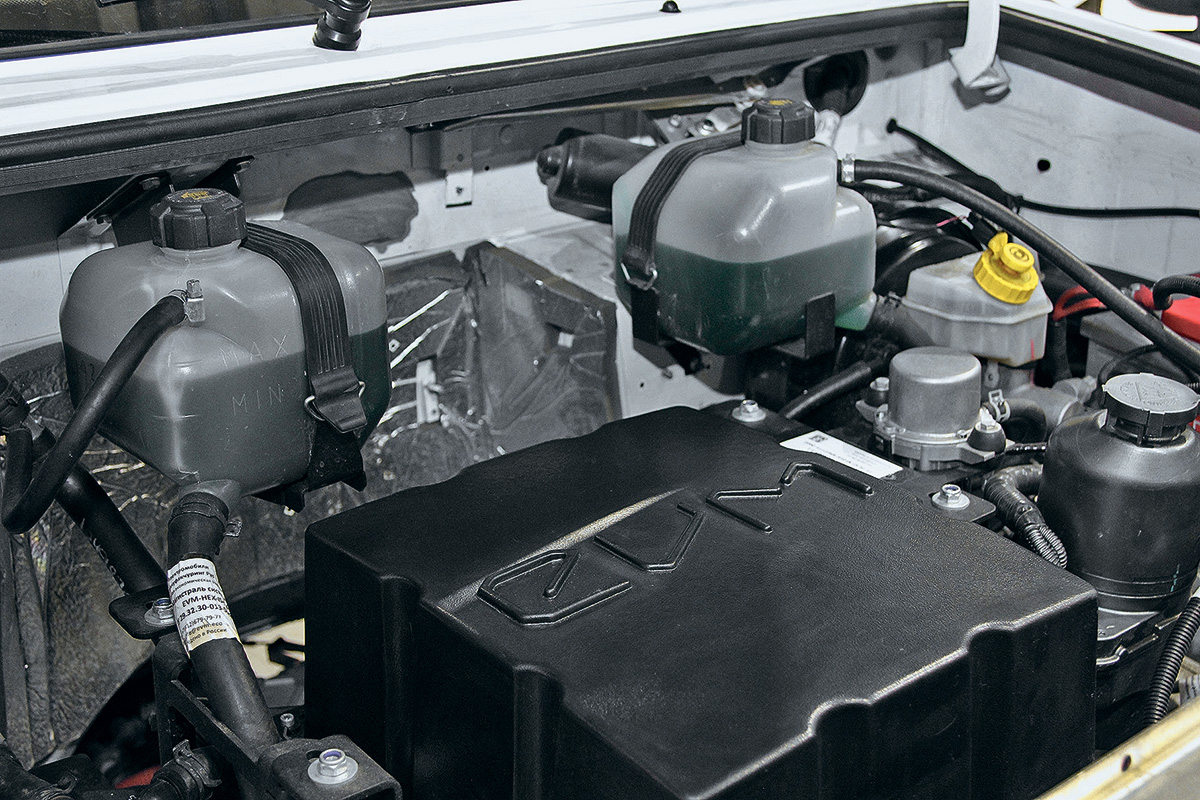

На следующем посту на раму крепят аккумуляторы, силовые и высоковольтные кабели и зарядные разъемы. Поскольку батарея тяжелая — порядка 600 кг — для ее монтажа используется тельфер. Затем в кабину устанавливается оригинальная комбинация приборов и бортовой компьютер. Пятый такт — заправка машины техническими жидкостями и фреоном. Кондиционер, кстати, у EVM Pro входит в базовое оснащение. Наконец, венчает сборочный процесс загрузка ПО, тестирование электронных систем и набивка VIN-номера — он наносится на переднюю стенку кабины под капотом и для защиты от коррозии покрывается полимером. Важно, что каждый покидающий сборочный цех автомобиль оборудуется системой телеметрии: бортовой модем связан с сервером автопроизводителя. «Мы предусмотрели возможность удаленного обновления ПО, — комментирует Илья Рашкин. — Это очень важный момент. Когда продукт выходит на рынок, нужно иметь возможность отлаживать возможные неполадки».

До конца 2023 года в технополисе планируется выпустить 500 электромобилей. «Проектная мощность предприятия 1000 автомобилей в год. Но уже сейчас ведем переговоры внутри команды с партнерами по возможному расширению производства. Ожидается, что спрос будет больше», — говорит Рашкин.

Грузовой электромобиль полной массой 3,5 тонны и полезной нагрузкой 1 тонна адресован сегменту городской логистики, ритейлу, службам доставки. EVM Pro выпускается в нескольких типах кузова — промтоварный фургон, «еврофургон», изотермический фургон, авторефрижератор. Стоимость автомобиля в комплекте с зарядным устройством составляет 4,5 млн рублей. При покупке машины в лизинг предусмотрена государственная субсидия в размере 950 тыс. рублей. По расчетам компании-производителя «Электромобили Мануфэкчуринг рус», стоимость эксплуатации EVM Pro не превышает 8,5 руб./км. Для сравнения: такой же показатель серийного УАЗ «Профи» с ДВС будет больше 12,5 руб./км. Межсервисный интервал 30 тыс. км — это существенно больше, чем у машин с ДВС.

В январе 2023 года электрогрузовик прошел испытания на Дмитровском автополигоне и получил заключение об оценке типа транспортного средства. Безопасность подтверждена положительными результатами испытаний по Правилам ЕЭК ООН № 100. Специалисты проверили, в частности, тормозную систему электромобиля. Тормозной путь с полной загрузкой машины со скорости 95 км/ч (максимальная скорость машины) составил 57,5 м при нормативном значении ≤63,7 м. Испытания также показали, что из-за особенностей расположения АКБ транспортное средство является устойчивым к боковым кренам и будет безопасно проходить повороты. Угол опрокидывания составил 39 градусов при нормативном требовании не менее 37 градусов.

В конце апреля электромобиль поступил в тестовую эксплуатацию в «Почту России». Далее серийный образец EVM Pro проэкзаменует и компания «Газпромнефть Омск». Ранее машина успешно откатала рейсы магазинов автозапчастей «ЕвроАвто» в Санкт-Петербурге и сервиса аренды самокатов Whoosh. На очереди тест-драйвы в федеральных торговых сетях.

Подписка на рассылку материалов Автопарка

Вещь конечно нужная,так как мы утратили технологии производства многих деталей для автомобилей с двиглом внутр.сгорания,проще освоить новые виды транспорта,но почему не хотят добавить к электромобиль маленький бенз.или дизельный движок с генератором,что бы можно было подзарядить в движении или там где нет инфраструктуры для подзарядки!,Для России это очень актуально,расход же при работающем в движении генераторе будет в районе 3-4 литров топлива плюс хозяин гибрида не будет бояться застрять где нибудь,оптимизировать можно так что движок генератора будет заводиться при уменьшении зарядки аккумулятора при езде под гору то есть на энергии рекуперации