Многие автопроизводители активно внедряют углепластики в серийную продукцию, но наибольшего прогресса в этом добилась компания BMW. Почему баварский автоконцерн делает ставку на карбон – в нашем материале

Иван Соколов

Еще два с половиной года назад мы рассказывали о передовых технологиях запускающегося в серийное производство прогрессивного немецкого электрокара BMW i3. Ключевым условием при создании этого электромобиля стало снижение снаряженной массы, ибо, чем меньше вес кузова, тем более тяжелые, а, соответственно, более производительные могут быть поставлены аккумуляторные батареи. Именно по этим соображениям кузов i3 создавался с широким применением алюминия и армированного углеродным волокном пластика. Концепция, представляющая собой основу конструкции BMW i3, получила название LifeDrive: карбон, ранее считавшийся слишком дорогим и сложным в серийном изготовлении, получил здесь крайне широкое применение. Использование легких, жестких элементов из углепластика для модуля Life позволило отказаться от центральных стоек кузова и сделать доступ к сиденьям первого и второго рядов более комфортным. Каркас из углепластика, часть которого видна при открытых дверях, является элементом, связывающим экстерьер и интерьер. На исследования, оптимизацию процессов и создание материалов BMW Group затратила более 10 лет, став единственным автопроизводителем с подобным опытом и технологиями массового производства карбона. Надо сказать, столь амбициозный и сложный проект уже можно считать вполне успешным: на конец июня 2015 года было продано 26 205 электрокаров i3.

Детали из карбона используют на таких спорткарах, как M4 GTS

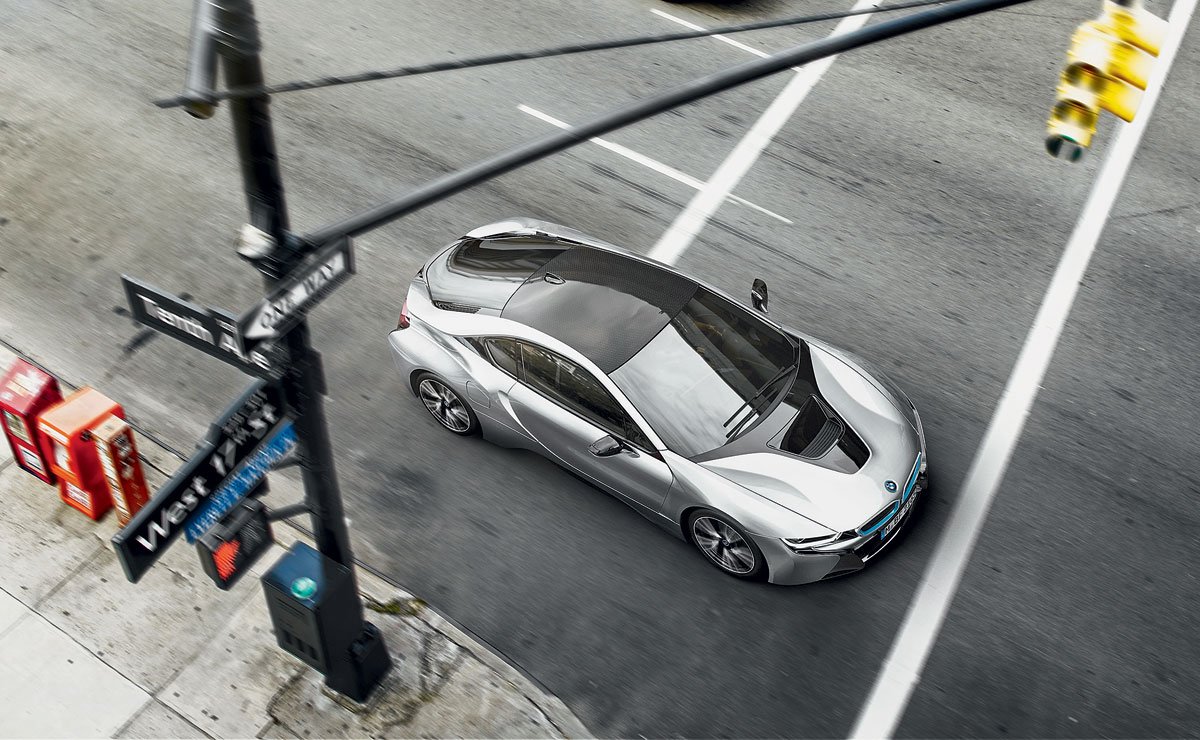

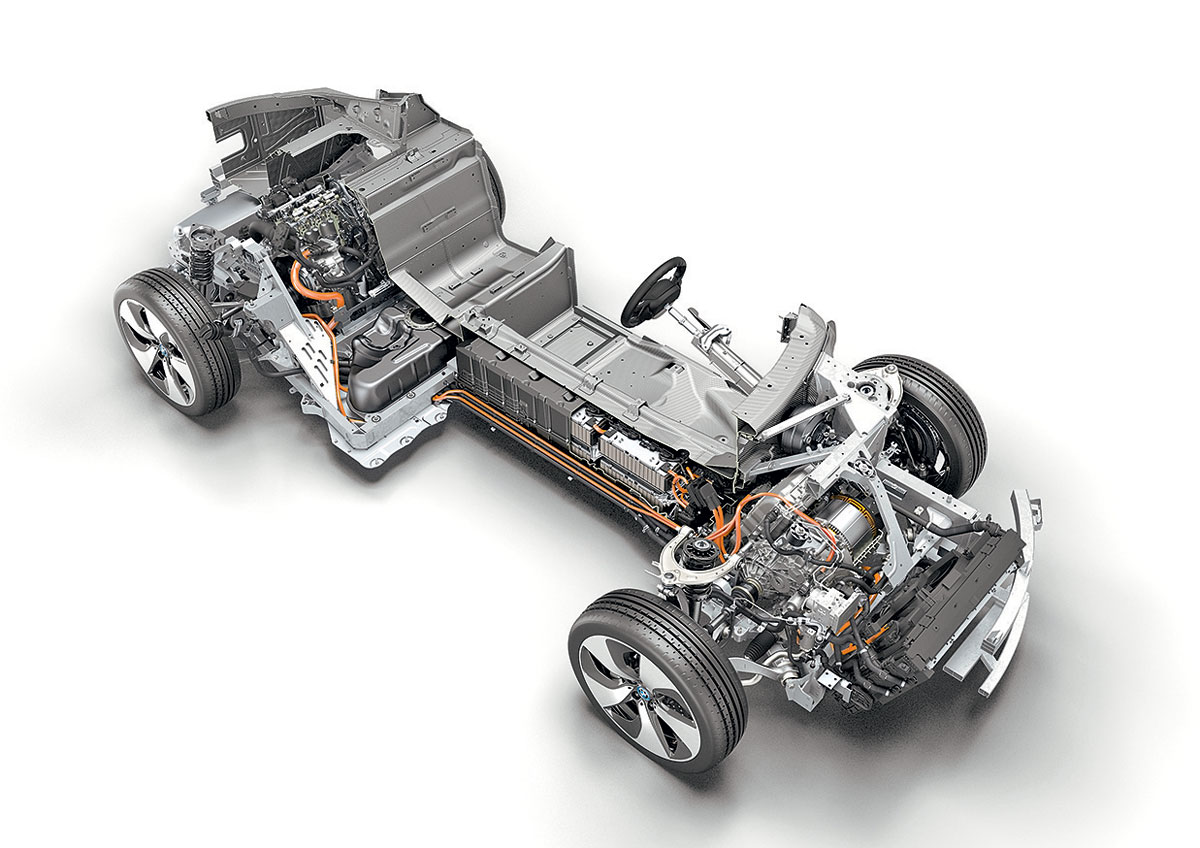

Следующим открытием стал еще более технологичный автомобиль, но уже более спортивной направленности, — BMW i8. Здесь была применена аналогичная идеология LifeDrive, которая включала два независимых модуля: ДВС, электромотор, батарея, силовая электроника, компоненты шасси были скомпонованы вместе в алюминиевом модуле Drive, в то время как выполненная из армированного углеволокном пластика силовая клетка салона, имеющая посадочную схему 2+2, — в модуле Life. Именно с этих двух моделей BMW Group впервые в истории начала экономически выгодное промышленное изготовление углепластика. Чем же он так хорош?

Углепластик — наиболее легкий из доступных на сегодняшний день материалов, который может использоваться при создании кузова автомобиля без ухудшения безопасности. Он представляет собой композиционный многослойный материал из переплетенных нитей углеродного волокна в оболочке из термореактивных полимерных (чаще эпоксидных) смол. Основная составляющая часть углепластика — крайне тонкие нити углерода (в диаметре около 0,005–0,010 мм), которые относительно легко ломаются, но крайне прочны на разрыв. Из этих нитей разными способами сплетают ткани, которые для придания еще большей прочности, меняя угол направления плетения, укладывают несколькими слоями, скрепляя между собой полимерными смолами. Использование многослойной углеродной ткани позволяет сделать компоненты устойчивыми к нагрузкам разных направлений. Одна из выдающихся особенностей этого высокотехнологичного материала — его высочайшая жесткость на кручение, притом что углепластик весит примерно на 50 % меньше, чем сталь, и на 30 % меньше, чем алюминий. Это позволяет достичь беспрецедентной степени снижения массы автомобиля. Впечатляющая жесткость делает углепластик чрезвычайно стойким к любым повреждениям: даже при столкновениях на большой скорости он способен поглощать огромное количество энергии, почти не деформируясь. Вы ведь наверняка наблюдали сокрушительные аварии в современной «Формуле-1»? Так вот, сохранность гонщика при аварии обеспечивается крайне прочным углепластиковым кокпитом болида.

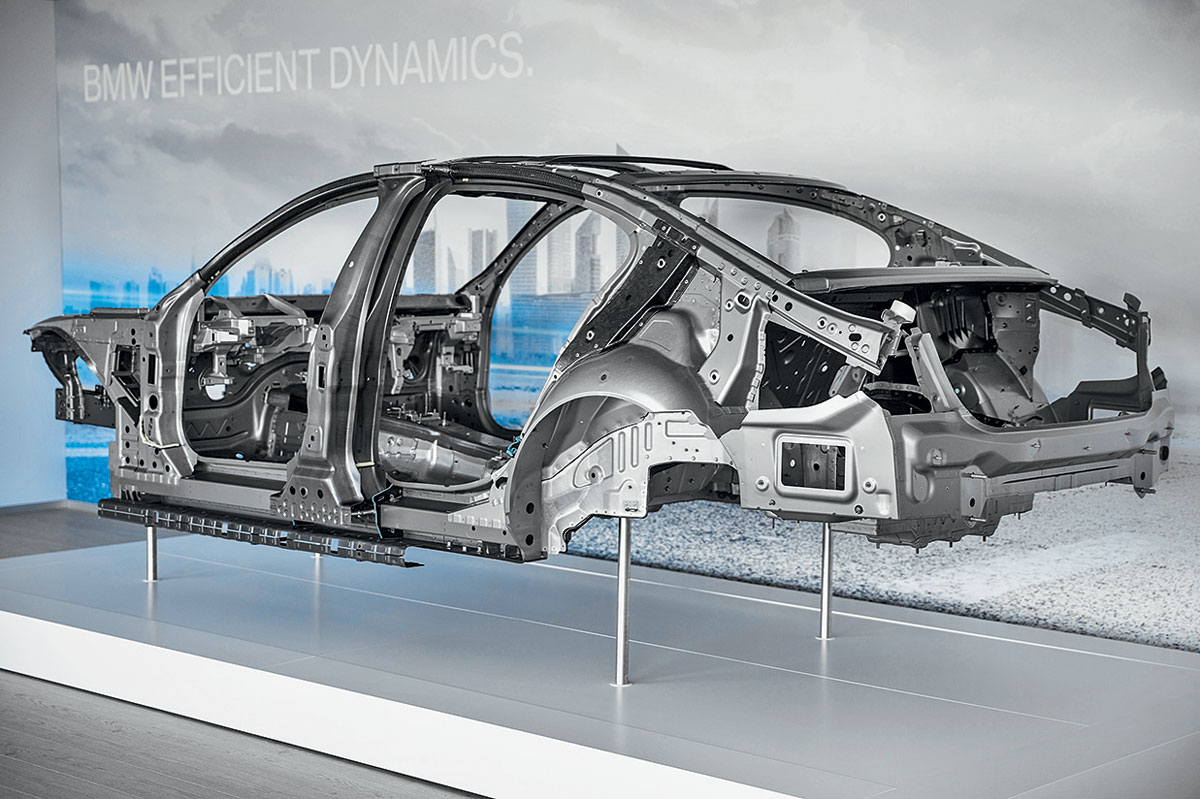

При сборке 7-й серии карбон интегрируется в силовую структуру кузова

Другое преимущество карбона — податливость в сухом состоянии, когда с ним можно работать почти как с тканью, что позволяет придавать ему почти любые формы. Композитный материал становится жестким лишь после того, как впрыснутая в его структуру смола затвердеет. Также специалисты BMW проработали возможность восстановительного ремонта моделей BMW i, стоимость которого оказалась сопоставима с ремонтом автомобилей схожих классов. Проведенные страховыми компаниями и отделом BMW Accident Research тесты показывают, что в большинстве случаев аварии с участием BMW i принесут минимальный ущерб автомобилю. BMW i8 был разработан с учетом этой информации, его внешний кузов состоит из прикрепляемых пластиковых панелей. Незначительные удары не оставляют на них даже вмятин, как это чаще всего происходит с металлическими кузовными панелями, а повреждение лакокрасочного покрытия не приводит к коррозии. Если какую-либо из панелей нужно будет заменить, это можно сделать быстро и без серьезных затрат.

Обратная сторона медали — весьма дорогостоящее и трудоемкое производство, освоить которое под силу пока что не каждому производителю. Изготовление осуществляется в несколько этапов. Исходный материал, который основан на полиакрилонитриловом волокне, готовит совместное предприятие SGL Group и японской компании Mitsubishi Rayon в Отаке, Япония. На следующем шаге волокно превращается уже в углеродное на заводе в Мозес-Лейк. Этот материал впоследствии обрабатывается на втором совместном предприятии в Ваккерсдорфе (Германия), где из него изготавливают слои тканого полотна — исходный материал для производства углепластиковых кузовных элементов на заводах BMW в Ландсхуте и Лейпциге.

За прошедшие 10 лет специалисты BMW Group отшлифовали и автоматизировали процесс производства углепластика: теперь стало возможным массовое производство кузовных деталей из армированного углеродным волокном пластика с разумными затратами, высоким качеством и стабильностью процесса. Учитывая высокий спрос автомобильной промышленности на углепластик, компания SGL Automotive Carbon Fibers в прошлом году объявила о намерении троекратного увеличения объема выпуска этого материала на заводе в Мозес-Лейк. Для этого на увеличение производственных мощностей в дополнение к инвестированным ранее $ 100 млн было решено выделить еще $ 200 млн.

Кузов i8 включает два углепластиковых модуля — Life и Drive

Но если модели i3 и i8 пока еще относительно мелкосерийный товар, то новая высокотехнологичная BMW 7-й серии, получившая широкое применение карбона, — куда более распространенный автомобиль. Немецкий седан бизнес-класса стал первым автомобилем, в котором произведенный промышленным способом углепластик не только используется при создании кузовов в качестве материала для наружных деталей, но и применяется в сочетании со сталью, алюминием и пластиком при полной интеграции в производственный процесс благодаря использованию уникального метода окраски. Благодаря значительной оптимизации массы в рамках программы BMW EfficientLightweight новый BMW 7-й серии — несмотря на значительно возросший комфорт и расширенное базовое оснащение — стал на 130 кг легче автомобиля прошлого поколения. Центральным элементом является структура кузова, получившая название Carbon Core, которая базируется на технологиях, разработанных при создании автомобилей семейства BMW i. Широкое применение карбона затронуло и спортивные автомобили подразделения BMW Motorsport, а в ближайшем будущем, уверен, углепластиковые технологии затронут и более доступные автомобили.

(3 оценок, среднее: 4,00 из 5)

(3 оценок, среднее: 4,00 из 5)