Если кто-то бравирует фразой, мол, тормоза придумали трусы, можно с уверенностью сказать — этот человек не умеет быстро ездить. И это не парадокс — чем позже и эффективнее затормозишь, тем дольше сохранишь набранную скорость. Так что, от качества тормозов (как и от умения ими пользоваться) напрямую зависит результат на гоночном треке. Что касается «правильных» тормозов, то здесь репутация марки Brembo сомнению не подлежит, но заглянуть «за кулисы» производства было весьма любопытно. Увиденное настолько превзошло мои ожидания, что рассказ об этом не уместился в один материал. Поэтому ждите продолжения!

Станислав Шустицкий

ОТ МАСТЕРСКОЙ ДО «ФОРМУЛЫ-1»

Как это нередко бывает, все началось с малого, с механической мастерской открытой близь итальянского городка Бергамо, владельцами которой были Эмилио Бомбассеи и его родственник Итало Бреда (симбиоз их фамилий и послужил в дальнейшем названию компании — Brembo). Бизнес был по-настоящему семейным — в нем принимали участие и сыновья Эмилио — Серджио и Альберто. Сегодня Альберто Бомбассеи является президентом компании Brembo. А рождением будущей «Империи Brembo» можно считать 1964 год, когда на предприятии началось производство тормозных дисков для автомобилей Alfa Romeo. Изначально продукция была ориентирована на рынок запасных частей, но вскоре начались и поставки на конвейер. Расширялся ассортимент комплектующих для тормозных систем, рос портфель заказов — помимо Alfa Romeo в числе клиентов появились Maserati и Lamborghini. В 1972 году на предприятии Brembo начинается производство тормозов для мотоциклов, а первым заказчиком изделий нового направления стала компания Moto Guzzi. К этому моменту продукция Brembo уже приобрела достаточный авторитет, а знакомство Эмилио Бомбассеи с Комендаторе Энцо Феррари стало логичным приходом молодой, но преуспевающей компании в гонки «Формулы-1». На Ferrari 312T образца 1975 года были установлены тормозные диски Brembo, а затем на гоночных автомобилях Ferrari появились и тормозные механизмы Brembo с алюминиевыми суппортами. И это было началом эпохи побед. Нынешняя, трансконтинентальная, компания Brembo — это более 10 600 сотрудников (около тысячи из них работают в центрах исследований и разработок) с предприятиями в Европе, Азии, Северной и Латинской Америке. Годовой оборот компании превышает 2,6 миллиарда евро, и 5 % от оборота ежегодно инвестируется в исследования и разработки.

Литейка Brembo. Жизнь чугунных дисков начинается здесь...

...под строгим контролем на каждой стадии производства чугуна.

Только что отлитым дискам предстоит еще пройти долгий путь обработки.

С помощью вот такой стальной дроби очищают диски сразу после отливки.

РОЖДЕННЫЕ В ОГНЕ

Экскурсия на производство Brembo началась с литейного цеха, расположенного в Мапелло. Да-да, собственный металлургический заводик со штатом в 120 сотрудников. И это принципиальное решение — подавляющее число деталей, используемых в тормозных системах Brembo, компания производит самостоятельно! Включая чугунное литье и алюминиевые сплавы. В основе чугунных дисков 95 % железа (это и руда, и «вторчермет»), а дальше в зависимости от требуемого результата: до 3 % углерода, кремний, никель, молибден, хром, медь... Четыре десятка рецептур, позволяющих выплавлять диски с различными механическими характеристиками, в зависимости от элементов, добавляемых в различные виды чугуна. К примеру, в день посещения литейного цеха в производстве находилось 4 типа чугуна, а всего в производственном арсенале 25 различных типов чугуна. Каждый час из плавильной печи для разлива в формы выдается около 18 тонн металла, и ежедневно здесь производят 20–25 тысяч дисков. Каждые 15 минут все характеристики плавящегося при температуре в 1200 градусов металла проверяются на соответствие химическому составу. Плавка длится три часа, а затем чугун заливается в специальные формы из прессованного песка. Два часа диски остывают, затем извлекаются из форм, после чего обрабатываются пескоструйной установкой (только абразивным элементом является не песок, а стальные шарики) для удаления остатков формовочного песка. Но для того, чтобы стать продуктом Brembo, дискам предстоит пройти еще целый ряд механических операций: от удаления «заусениц», оставшихся после отливки, до «финишной» обработки на полностью автоматизированной линии.

Наглядные пособия того, как не надо делать. То есть образцы брака.

Проверка на твердость...

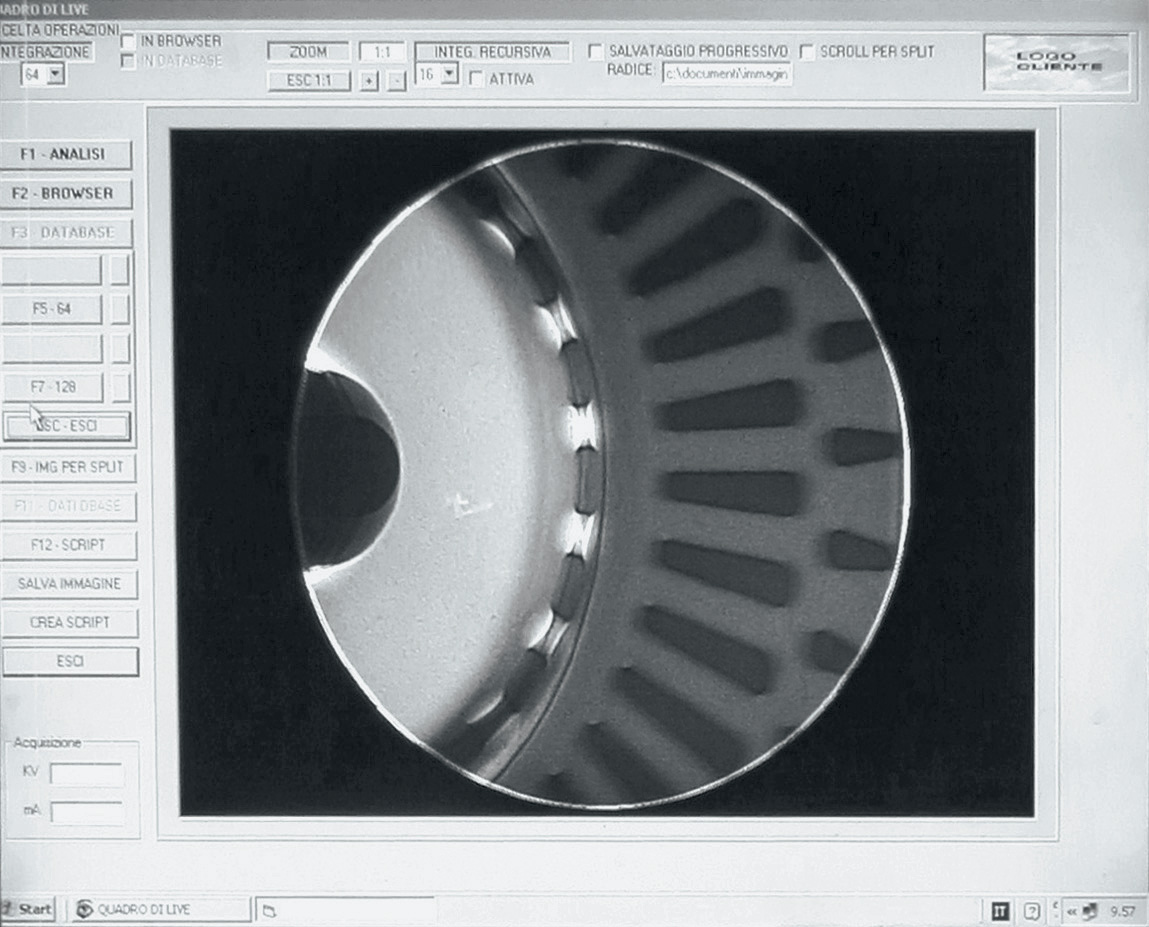

...рентгенологическое исследование...

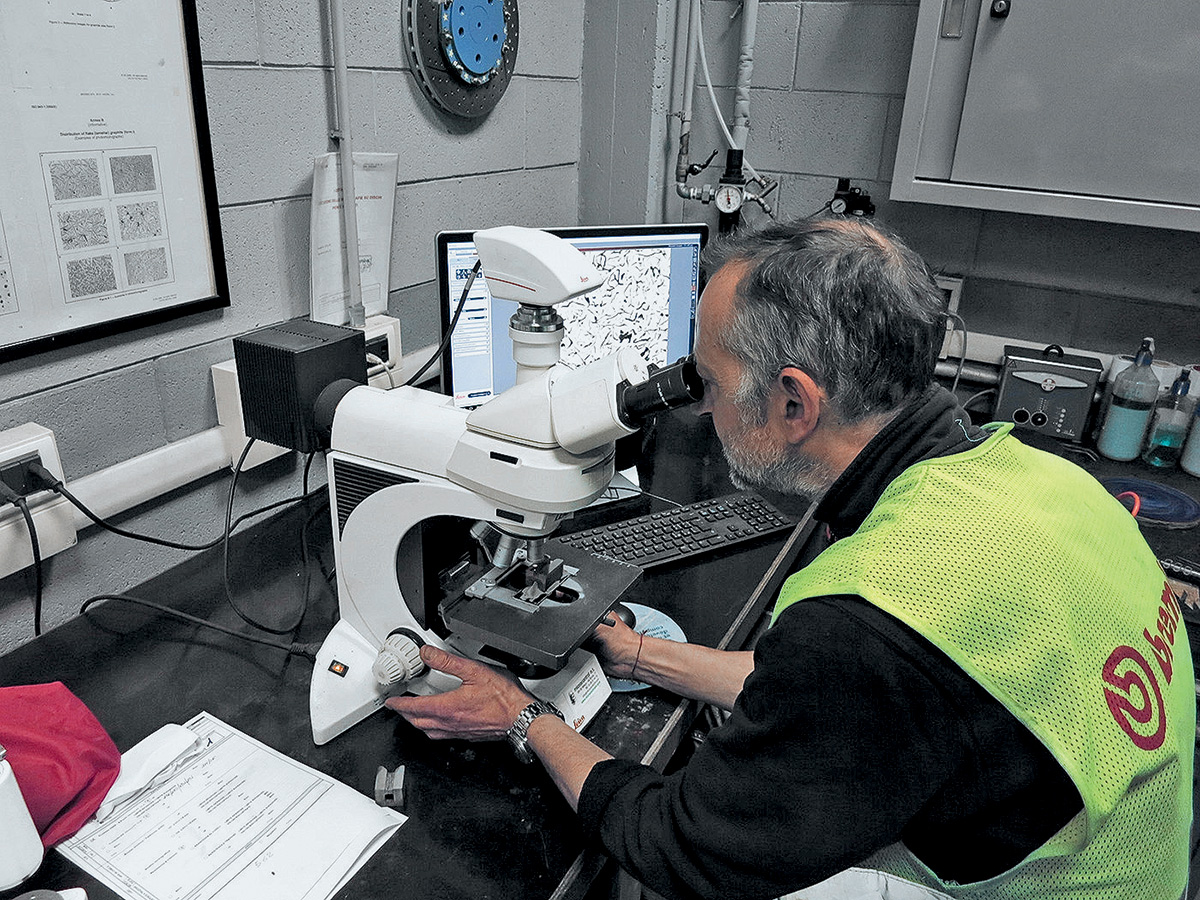

...анализ структуры под микроскопом. Только после столь тщательной проверки партии дисков дается «добро».

Одно из испытаний — полное разрушение образца.

БЕЗ КОМПРОМИССОВ

Из каждой партии отлитых дисков происходит отбор образцов, которые отправляются в лабораторию. Сначала рентгенологическое исследование, определяющее целостность структуры. Если в контрольном образце выявлено несоответствие, проверяется еще несколько образцов из партии. При повторной проблеме вся партия отправляется в переплавку. Затем испытание на твердость — точечная нагрузка с усилием в три тонны, анализ полученного углубления... Если твердость не соответствует требуемой, диск разрезается и срез исследуется под микроскопом, позволяющим при увеличении от 500 до 1000 раз подробно рассмотреть структуру. Следующий тест — это разрушение образца и сверка с таблицей, в которой отражены эталонные данные для каждой рецептуры чугуна. Контроль строгий, времени на такие испытания расходуется немало, но качество того стоит. Обычно после столь тщательной проверки отбраковывается около 1,3 % отлитой продукции.

Эти обрезки рельсов скоро отправятся в плавильную печь. Помните у Ахматовой: «Когда б вы знали, из какого сора...»

Обработка дисков полностью роботизирована. Роботы и на обработке и на контроле.

Из ящика на транспортер берутся заготовки, а на выходе — сверкающие диски.

Финальную оценку качества дает человек. Пусть и выборочно.

После механической обработки тормозные диски отправляются в окраску.

КАК С ИГОЛОЧКИ

На линии механической обработки дисков властвуют роботы. Они и поверхности шлифуют, и размерность с высочайшей точностью проверяют, и осуществляют операции по балансировке. Операторы линии следят лишь за точностью ее работы. И, тем не менее, доверяй, но проверяй — визуальный, пусть и выборочный, контроль здесь так же присутствует. После механической обработки диски отправляются в окраску, но здесь их пути расходятся, так как в «художественном» арсенале Brembo есть варианты. Есть и окраска традиционными цинкосодержащими красителями, но сегодня на предприятиях Brembo активно используется окрашивание красителями на водной основе, которые полимеризуются при воздействии ультрафиолетовых лучей. Ультрафиолетовая технология не только обеспечивает тормозным дискам эффективную защиту от коррозии, но и является более экологичной — здесь, во-первых, не используются растворители, а во-вторых, для сушки не требуется высокая температура, что способствует экономии электроэнергии. Есть и еще один вид окрашивания, который практикуется на предприятиях Brembo — это Geomet. И если линии других типов окраски интегрированы в общий цикл обработки дисков, то для окрашивания Geomet существует отдельная линяя. Перед нанесением окраски диски проходят тщательную очистку, затем на них наносится краска, в состав которой входят алюминий, цинк и... ряд секретных ингредиентов. При сушке этого типа окраски важно избежать «термического шока», поэтому окрашенные диски проходят через три сушильные камеры: в первой их нагревают до 100 градусов, во второй до 200 градусов и лишь затем выходят на предельные 300 градусов. Получается красиво и надежно.

Суппорты сразу после операции по анодированию.

Вся эта красота предназначена для автомобилей Porsche. В ярком желто-зеленом цвете — суппорты для гибридов.

СУППОРТ, КАК ПРОИЗВЕДЕНИЕ ИСКУССТВА

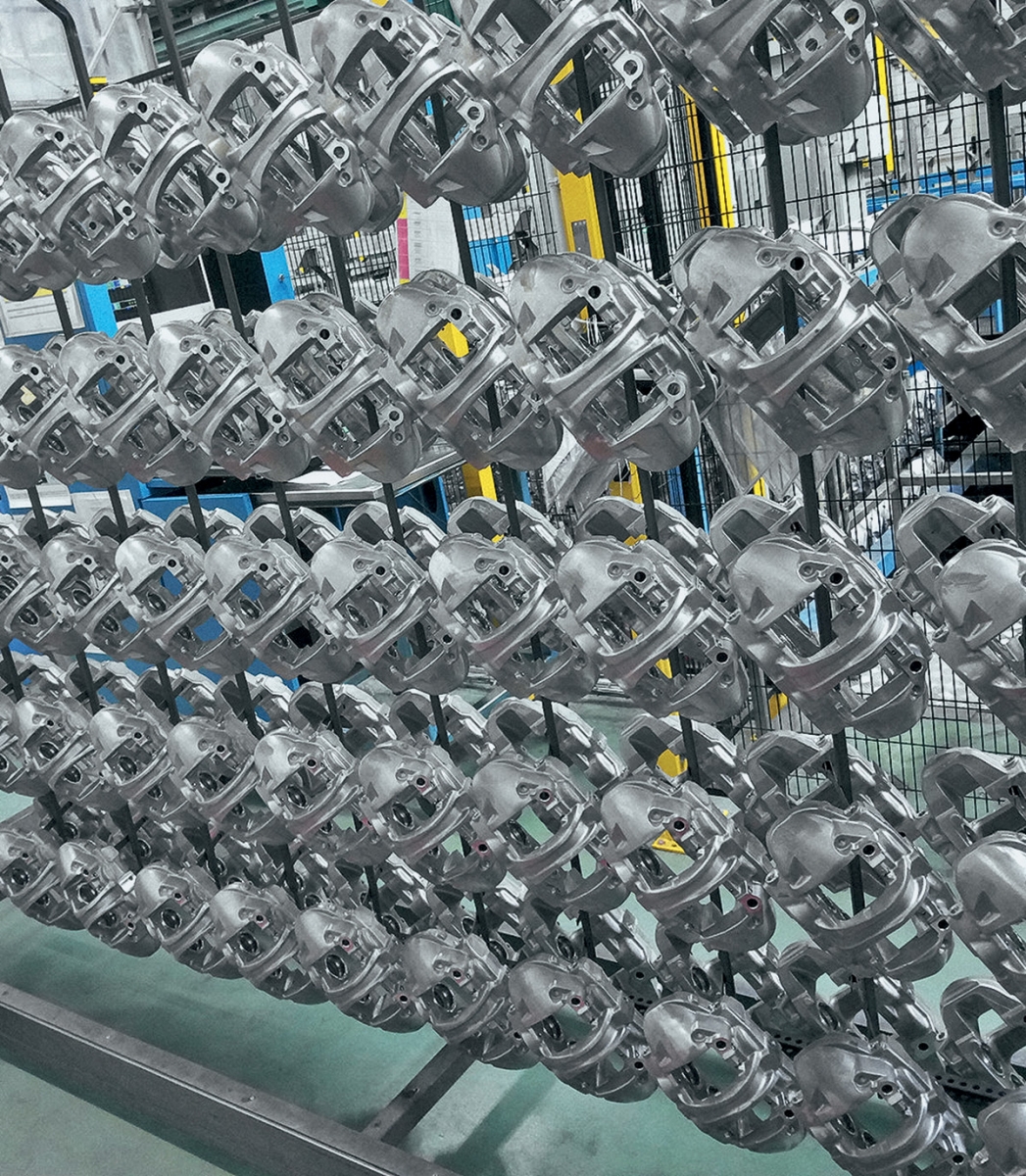

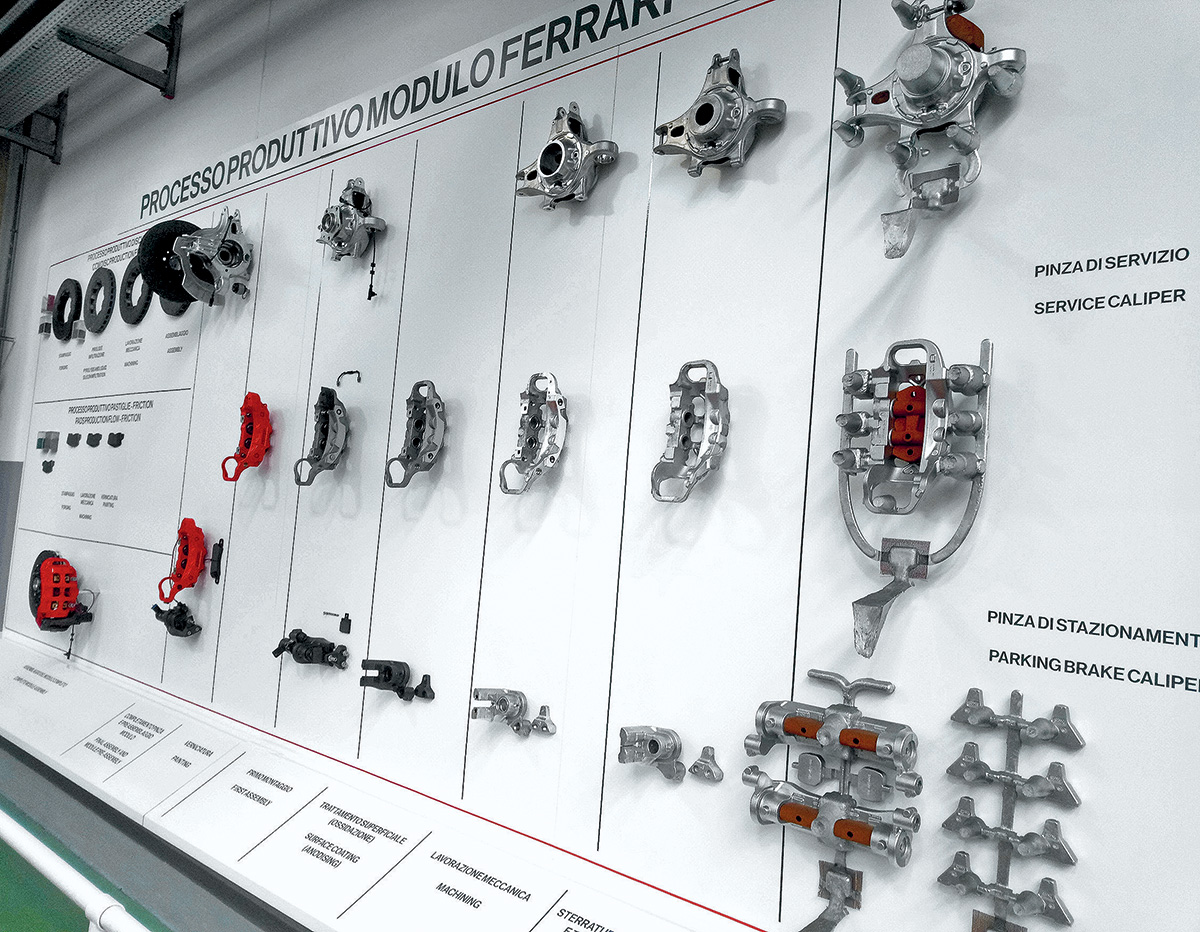

Суппорты Brembo действительно красивы. Не случайно в одном из холлов штаб-квартиры Brembo в Стеццано выставлено несколько инсталляций с использованием этой, казалось бы, абсолютно утилитарной детали. Все работы с суппортами, которые отливаются в Мапелло в цехе алюминиевого литья, ведутся на предприятии Brembo в местечке Курно. И все начинается в зале машинной обработки, где работает 45 линий, с которых ежедневно сходит около 10 000 суппортов. Здесь также немало нюансов, требующих нестандартных инженерных решений. Например, суппорт состоящий из двух частей можно обработать за одну операцию, а вот с моноблочным суппортом все очень сложно. Обработка внешней части детали проблем не вызывает, но обработать часть внутреннею, ту, где находятся поршни, не так-то легко. Чтобы выполнить такую операцию, был разработан специальный процесс.

Наглядное пособие того, что здесь делают для тормозных механизмов Ferrari.

Продукция дочернего предприятия Brembo компании AP Racing.

На какой из суппортов ни посмотришь — сплошной премиум!

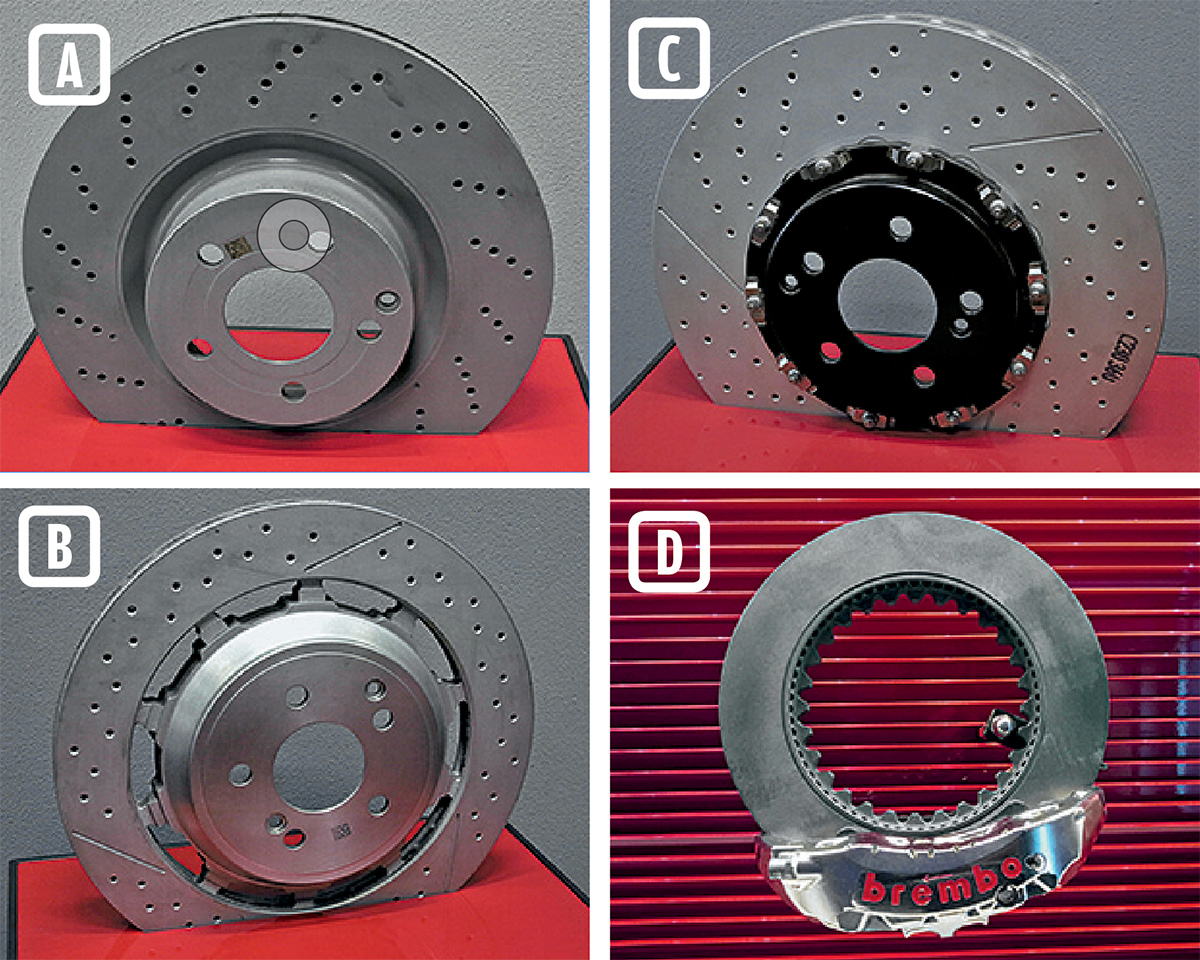

A: чугунный диск Brembo, отлитый вместе со ступичной частью. B: а вот это уже диск биметаллический: в чугунный диск «вплавлена» алюминиевая ступица. Это при том, что температуры плавления чугуна и алюминия сильно разнятся. C: «плавающий» тормозной диск, где ступица и непосредственно диск, соединены втулками. D: тормозной механизм для автомобиля «Формулы-1».

Большинство линий обработки полностью автоматизированы — работник лишь отправляет суппорт для операции, а затем, по окончанию обработки, извлекает его, но скоро в Brembo и этот процесс будет автоматизирован. Роботы измеряют размеры суппорта, обрабатывают его, внося при необходимости корректировки. После механической обработки все суппорты тщательно моются, а затем происходит процесс анодирования, создания оксидной пленки на поверхности суппорта. Это покрытие впоследствии будет надежно защищать суппорт и от коррозии, и от последствий постоянного контакта с гидравлической жидкостью. Затем следует «базовая» окраска, с вариантами из трех цветов: черный (80 % суппортов), серый и «натуральный» серый. Исключение сделано для суппортов Maserati — они синего цвета, но от всей продукции этот эксклюзив составляет 1 %. Заканчивается процесс анодирования фиксацией краски с помощью «фирменного» секретного состава, обеспечивающего долговечность окраски, и заключительной мойкой. Вообще, плакат «Чистота залог здоровья» на предприятиях Brembo можно вешать в каждом цехе. Моется буквально все и практически после каждой операции. После этого суппорты распределяются по участкам: если деталь предназначена для продажи в том виде, в каком она вышла из цеха анодирования, ее отправляют для нанесения логотипа, если предполагается порошковое окрашивание (например, для тормозных систем одного известного немецкого автомобильного бренда), то такие суппорты будут направлены в соседнее здание, а если предусмотрена окраска жидким способом, то таким суппортам сначала предстоит полная сборка. Что касается порошковой окраски, то здесь также есть свои нюансы. И эту операцию на предприятиях Brembo выполняют роботы! После окраски суппорты возвращаются в цех сборки. Но это еще далеко не финал.

(3 оценок, среднее: 4,00 из 5)

(3 оценок, среднее: 4,00 из 5)